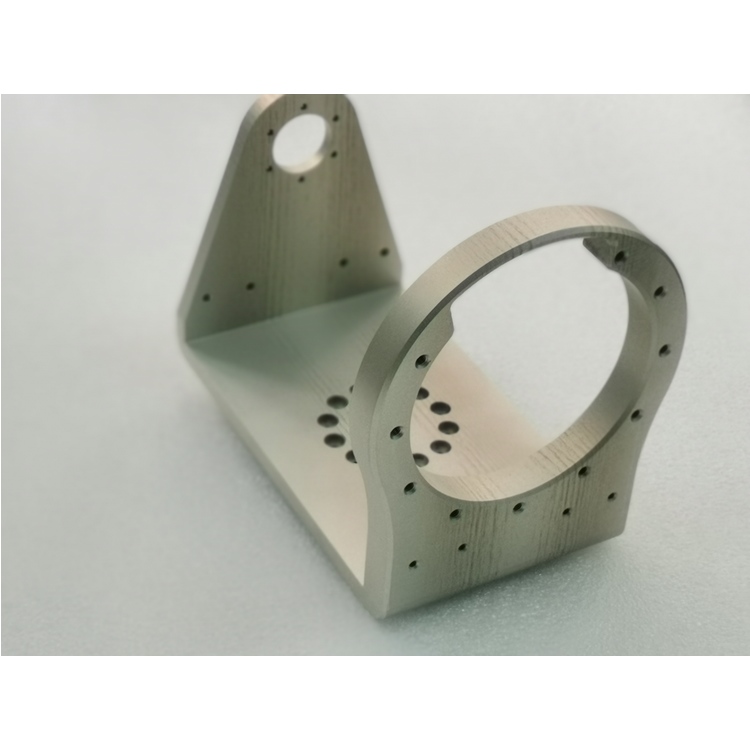

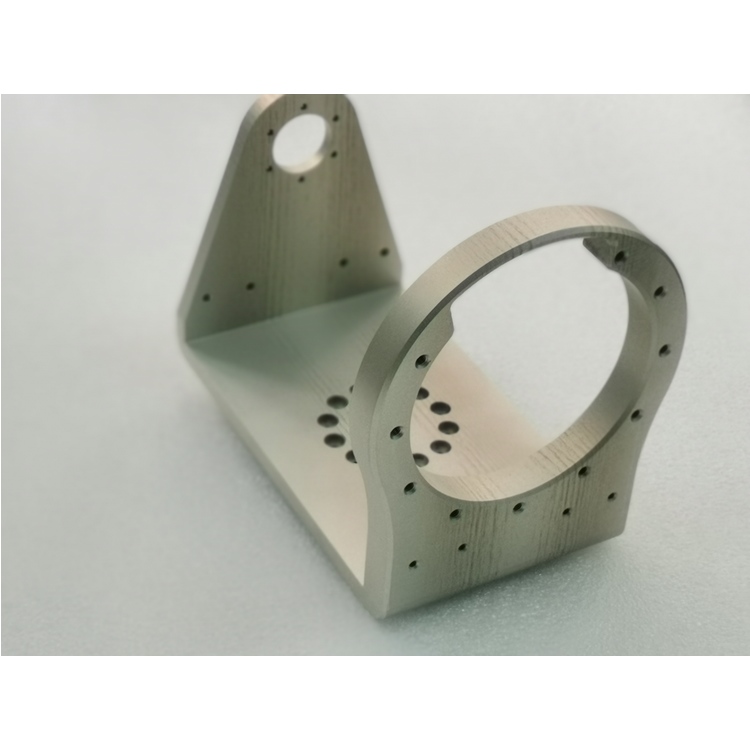

公差0.03

壓制方式高壓鑄造

加工設(shè)備CNC加工中心

加工精度精加工

變形溫度360

是否庫存是

燒結(jié)溫度305

加工材料鋁合金,銅,不銹鋼,鈦合金

CNC四軸加工是在傳統(tǒng)三軸加工(X、Y、Z軸)的基礎(chǔ)上,增加了一個(gè)旋轉(zhuǎn)軸(通常是A軸或B軸),從而實(shí)現(xiàn)更復(fù)雜的加工能力。以下是CNC四軸加工的主要特點(diǎn):

### 1. **加工復(fù)雜幾何形狀**

- 四軸加工可以通過旋轉(zhuǎn)工件或,實(shí)現(xiàn)更復(fù)雜的幾何形狀加工,例如螺旋槽、曲面、傾斜孔等。

- 特別適合加工具有不規(guī)則形狀或需要多角度加工的零件。

### 2. **減少裝夾次數(shù)**

- 傳統(tǒng)三軸加工需要多次裝夾工件以完成不同角度的加工,而四軸加工可以通過旋轉(zhuǎn)軸實(shí)現(xiàn)多面加工,減少裝夾次數(shù),提率。

- 減少裝夾次數(shù)還能降低誤差,提高加工精度。

### 3. **提高加工效率**

- 四軸加工可以同時(shí)進(jìn)行多軸聯(lián)動(dòng),完成復(fù)雜工序,減少加工時(shí)間。

- 對(duì)于某些零件,四軸加工可以一次完成多個(gè)面的加工,避免多次換刀或重新定位。

### 4. **更高的精度和一致性**

- 通過減少裝夾次數(shù)和優(yōu)化加工路徑,四軸加工可以提高零件的加工精度和一致性。

- 適用于對(duì)精度要求較高的、器械等領(lǐng)域。

### 5. **適用于多種材料**

- 四軸加工可以處理金屬、塑料、復(fù)合材料等多種材料,適用于不業(yè)的加工需求。

### 6. **靈活性強(qiáng)**

- 四軸加工可以通過編程實(shí)現(xiàn)復(fù)雜的加工路徑,適應(yīng)不同形狀和尺寸的工件。

- 特別適合小批量、多品種的定制化生產(chǎn)。

### 7. **降低人工干預(yù)**

- 四軸加工可以實(shí)現(xiàn)自動(dòng)化操作,減少人工干預(yù),降低勞動(dòng)強(qiáng)度和生產(chǎn)成本。

### 8. **應(yīng)用領(lǐng)域廣泛**

- 四軸加工廣泛應(yīng)用于、汽車制造、模具制造、器械、藝術(shù)品加工等領(lǐng)域。

- 特別適合加工葉輪、螺旋槳、渦輪葉片等復(fù)雜零件。

### 9. **成本較高**

- 四軸加工設(shè)備和編程成本相對(duì)較高,適合對(duì)加工精度和復(fù)雜度要求較高的場(chǎng)合。

- 對(duì)于簡(jiǎn)單零件,三軸加工可能更具成本效益。

### 10. **對(duì)編程和操作要求高**

- 四軸加工需要更復(fù)雜的編程和操作技能,對(duì)技術(shù)人員的要求較高。

- 需要熟練掌握CAD/CAM軟件和機(jī)床操作。

總之,CNC四軸加工在復(fù)雜零件加工、提率和精度方面具有顯著優(yōu)勢(shì),但同時(shí)也需要更高的設(shè)備投入和技術(shù)支持。

陶瓷焊接加工是一種用于連接陶瓷材料的特殊工藝,具有以下特點(diǎn):

### 1. **高難度性**

- 陶瓷材料通常具有高硬度、脆性和低延展性,焊接過程中容易產(chǎn)生裂紋或斷裂,因此對(duì)工藝要求高。

### 2. **高溫需求**

- 陶瓷的熔點(diǎn)通常較高,焊接時(shí)需要高溫環(huán)境,有時(shí)甚至需要借助激光、電子束等技術(shù)來實(shí)現(xiàn)。

### 3. **特殊焊接方法**

- 常用的陶瓷焊接方法包括:

- **擴(kuò)散焊接**:通過高溫和壓力使陶瓷表面原子擴(kuò)散形成連接。

- **活性金屬釬焊**:使用活性釬料(如鈦、鋯等)改善陶瓷與金屬或陶瓷之間的潤濕性。

- **激光焊接**:利用高能激光束實(shí)現(xiàn)局部加熱和熔化。

- **超聲波焊接**:通過超聲波振動(dòng)產(chǎn)生熱量實(shí)現(xiàn)連接。

### 4. **材料匹配性要求高**

- 陶瓷與金屬或其他陶瓷的焊接需要材料的熱膨脹系數(shù)、化學(xué)相容性等性能相匹配,否則容易產(chǎn)生應(yīng)力或失效。

### 5. **接頭質(zhì)量關(guān)鍵**

- 焊接接頭的強(qiáng)度、氣密性和耐腐蝕性是衡量焊接質(zhì)量的重要指標(biāo),需要嚴(yán)格控制工藝參數(shù)。

### 6. **應(yīng)用領(lǐng)域廣泛**

- 陶瓷焊接加工廣泛應(yīng)用于、電子、器械、能源等領(lǐng)域,如陶瓷基復(fù)合材料、高溫傳感器、燃料電池等。

### 7. **設(shè)備和技術(shù)要求高**

- 需要高精度的設(shè)備和的技術(shù)支持,如真空環(huán)境、的溫度控制和壓力控制等。

### 8. **成本較高**

- 由于工藝復(fù)雜、設(shè)備昂貴,陶瓷焊接加工的成本通常較高。

總之,陶瓷焊接加工是一項(xiàng)技術(shù)密集型工藝,需要綜合考慮材料特性、工藝方法和應(yīng)用需求,以實(shí)現(xiàn)量的連接效果。

五軸聯(lián)動(dòng)加工是一種的數(shù)控加工技術(shù),具有以下特點(diǎn):

1. **高精度和復(fù)雜曲面加工能力**:

五軸聯(lián)動(dòng)加工可以同時(shí)控制五個(gè)坐標(biāo)軸(X、Y、Z和兩個(gè)旋轉(zhuǎn)軸),能夠?qū)崿F(xiàn)復(fù)雜曲面的高精度加工,適用于、汽車、模具等領(lǐng)域的高精度零件制造。

2. **減少裝夾次數(shù)**:

傳統(tǒng)三軸加工需要多次裝夾來加工復(fù)雜零件,而五軸聯(lián)動(dòng)加工可以在一次裝夾中完成多面加工,減少了裝夾誤差,提高了加工效率和精度。

3. **提高加工效率**:

五軸聯(lián)動(dòng)加工可以通過優(yōu)化路徑,減少空行程和加工時(shí)間,同時(shí)可以使用更短的,提高切削穩(wěn)定性和加工效率。

4. **的表面質(zhì)量**:

五軸聯(lián)動(dòng)加工可以保持與工件表面的角度,減少振動(dòng)和切削力,從而獲得的表面光潔度和加工質(zhì)量。

5. **加工靈活性高**:

五軸聯(lián)動(dòng)加工可以處理復(fù)雜幾何形狀的零件,包括深腔、窄縫、倒扣等傳統(tǒng)加工難以完成的部位。

6. **減少磨損**:

通過優(yōu)化角度和切削路徑,五軸聯(lián)動(dòng)加工可以延長(zhǎng)壽命,降低加工成本。

7. **應(yīng)用范圍廣**:

五軸聯(lián)動(dòng)加工適用于多種材料,包括金屬、復(fù)合材料、塑料等,廣泛應(yīng)用于、器械、能源設(shè)備、模具制造等行業(yè)。

8. **技術(shù)要求高**:

五軸聯(lián)動(dòng)加工對(duì)機(jī)床、編程和操作人員的技術(shù)要求較高,需要復(fù)雜的編程和的機(jī)床控制。

總之,五軸聯(lián)動(dòng)加工是一種、高精度的加工技術(shù),特別適合復(fù)雜零件的制造,能夠顯著提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

數(shù)控車床(Computer Numerical Control Lathe)是一種通過計(jì)算機(jī)程序控制加工過程的機(jī)床,具有高精度、率、高自動(dòng)化等特點(diǎn)。以下是數(shù)控車床加工的主要特點(diǎn):

### 1. **高精度與高重復(fù)性**

- 數(shù)控車床通過計(jì)算機(jī)程序控制的運(yùn)動(dòng)軌跡,能夠?qū)崿F(xiàn)微米級(jí)甚至更高精度的加工。

- 由于加工過程由程序控制,重復(fù)加工時(shí)能夠保持高度一致,適合大批量生產(chǎn)。

### 2. **加工復(fù)雜形狀能力強(qiáng)**

- 數(shù)控車床可以加工復(fù)雜的三維曲面、螺紋、錐面等形狀,傳統(tǒng)車床難以實(shí)現(xiàn)的復(fù)雜工件可以通過數(shù)控車床輕松完成。

- 通過多軸聯(lián)動(dòng)功能,可以實(shí)現(xiàn)更復(fù)雜的加工任務(wù)。

### 3. **自動(dòng)化程度高**

- 數(shù)控車床可以自動(dòng)完成從毛坯到成品的整個(gè)加工過程,減少了人工干預(yù)。

- 配備自動(dòng)換刀裝置(如刀塔)和自動(dòng)上下料系統(tǒng)后,可以實(shí)現(xiàn)連續(xù)加工,進(jìn)一步提率。

### 4. **加工效率高**

- 數(shù)控車床的切削速度和進(jìn)給量可以控制,優(yōu)化加工參數(shù)后能夠顯著提高加工效率。

- 減少了傳統(tǒng)車床中手動(dòng)調(diào)整和測(cè)量的時(shí)間,縮短了加工周期。

### 5. **靈活性高**

- 通過修改加工程序,可以快速適應(yīng)不同工件的加工需求,特別適合多品種、小批量生產(chǎn)。

- 加工參數(shù)(如轉(zhuǎn)速、進(jìn)給量、切削深度等)可以根據(jù)工件材料和形狀靈活調(diào)整。

### 6. **減少人為誤差**

- 加工過程由程序控制,減少了操作人員的技術(shù)水平和經(jīng)驗(yàn)對(duì)加工質(zhì)量的影響。

- 降低了因人為操作失誤導(dǎo)致的廢品率。

### 7. **集成化與智能化**

- 現(xiàn)代數(shù)控車床通常配備智能化功能,如自動(dòng)檢測(cè)、磨損補(bǔ)償、加工誤差修正等,進(jìn)一步提高了加工質(zhì)量和效率。

- 可以與CAD/CAM系統(tǒng)無縫集成,實(shí)現(xiàn)從設(shè)計(jì)到加工的一體化流程。

### 8. **適用范圍廣**

- 數(shù)控車床可以加工材料,包括金屬、塑料、復(fù)合材料等。

- 適用于多種行業(yè),如、汽車制造、模具加工、器械等。

### 9. **減少工裝夾具需求**

- 數(shù)控車床可以通過程序控制實(shí)現(xiàn)復(fù)雜形狀的加工,減少了對(duì)工裝夾具的依賴,降低了生產(chǎn)成本。

### 10. **環(huán)保與節(jié)能**

- 數(shù)控車床的加工過程更加,減少了材料浪費(fèi)。

- 現(xiàn)代數(shù)控車床通常配備節(jié)能技術(shù),降低了能源消耗。

### 總結(jié)

數(shù)控車床加工以其高精度、率、高自動(dòng)化和靈活性的特點(diǎn),在現(xiàn)代制造業(yè)中占據(jù)了重要地位。它不僅適用于大批量生產(chǎn),也能滿足多品種、小批量的加工需求,是提升生產(chǎn)效率和產(chǎn)品質(zhì)量的重要工具。

機(jī)械零件加工的特點(diǎn)主要包括以下幾個(gè)方面:

### 1. **高精度要求**

- 機(jī)械零件加工通常對(duì)尺寸精度、形狀精度和位置精度有嚴(yán)格要求,以確保零件在裝配和使用過程中能夠達(dá)到預(yù)期的性能。

- 加工精度通常以微米(μm)為單位,某些高精度零件甚至要求達(dá)到納米級(jí)別。

### 2. **多樣化的加工方法**

- 機(jī)械零件加工涉及多種加工方法,如車削、銑削、磨削、鉆削、鏜削、拉削、沖壓、鑄造、鍛造等。

- 根據(jù)零件的材料、形狀和精度要求,選擇合適的加工工藝。

### 3. **材料種類廣泛**

- 機(jī)械零件加工涉及的材料種類繁多,包括金屬(如鋼、鋁、銅、鈦等)、合金、塑料、陶瓷、復(fù)合材料等。

- 不同材料的加工性能和工藝參數(shù)差異較大,需要根據(jù)材料特性調(diào)整加工方法。

### 4. **復(fù)雜的幾何形狀**

- 機(jī)械零件的形狀多樣,包括軸類、盤類、箱體類、異形件等。

- 加工過程中需要處理復(fù)雜的幾何特征,如曲面、螺紋、孔、槽、齒輪等。

### 5. **批量生產(chǎn)與單件生產(chǎn)并存**

- 機(jī)械零件加工既包括大批量生產(chǎn)(如汽車零部件、標(biāo)準(zhǔn)件),也包括單件或小批量生產(chǎn)(如定制設(shè)備、模具)。

- 批量生產(chǎn)通常采用自動(dòng)化設(shè)備和流水線作業(yè),而單件生產(chǎn)則更注重靈活性和定制化。

### 6. **設(shè)備與工具的高要求**

- 機(jī)械零件加工需要高精度、率的加工設(shè)備,如數(shù)控機(jī)床(CNC)、加工中心、磨床等。

- 加工的選擇和磨損控制對(duì)加工質(zhì)量和效率有重要影響。

### 7. **工藝鏈長(zhǎng)**

- 機(jī)械零件的加工通常需要經(jīng)過多道工序,如毛坯制備、粗加工、半精加工、精加工、熱處理、表面處理等。

- 各工序之間需要緊密配合,以確保終零件的質(zhì)量和性能。

### 8. **嚴(yán)格的質(zhì)量控制**

- 機(jī)械零件加工過程中需要進(jìn)行嚴(yán)格的質(zhì)量檢測(cè),包括尺寸測(cè)量、表面粗糙度檢測(cè)、硬度測(cè)試、無損檢測(cè)等。

- 質(zhì)量控制貫穿于整個(gè)加工過程,以確保零件符合設(shè)計(jì)要求和標(biāo)準(zhǔn)。

### 9. **成本與效率的平衡**

- 機(jī)械零件加工需要在的前提下,盡可能降和提率。

- 通過優(yōu)化工藝、采用設(shè)備和技術(shù)、提高自動(dòng)化程度等方式,實(shí)現(xiàn)成本與效率的平衡。

### 10. **環(huán)境與安全要求**

- 機(jī)械零件加工過程中會(huì)產(chǎn)生切屑、粉塵、噪音、振動(dòng)等,需要采取環(huán)保措施,如切屑回收、除塵、降噪等。

- 操作人員需要遵守安全操作規(guī)程,佩戴防護(hù)裝備,以防止事故的發(fā)生。

### 11. **技術(shù)更新快**

- 機(jī)械零件加工技術(shù)不斷發(fā)展,如數(shù)控技術(shù)、增材制造(3D打印)、智能制造、綠色制造等新技術(shù)的應(yīng)用,提高了加工精度、效率和環(huán)保性。

- 企業(yè)需要不新設(shè)備和技術(shù),以適應(yīng)市場(chǎng)需求和技術(shù)進(jìn)步。

### 12. **定制化與標(biāo)準(zhǔn)化結(jié)合**

- 機(jī)械零件加工既需要滿足標(biāo)準(zhǔn)化生產(chǎn)的要求,也需要根據(jù)客戶需求進(jìn)行定制化設(shè)計(jì)。

- 標(biāo)準(zhǔn)化零件可以通過大規(guī)模生產(chǎn)降,而定制化零件則能夠滿足特定應(yīng)用場(chǎng)景的需求。

總之,機(jī)械零件加工是一個(gè)復(fù)雜且技術(shù)要求高的領(lǐng)域,涉及多方面的知識(shí)和技能,需要綜合考慮材料、工藝、設(shè)備、質(zhì)量、成本等因素,以實(shí)現(xiàn)、量的加工目標(biāo)。

無人機(jī)零件加工具有以下幾個(gè)顯著特點(diǎn):

### 1. **高精度要求**

- 無人機(jī)零件通常需要高的加工精度,以確保飛行穩(wěn)定性和性能。例如,螺旋槳、電機(jī)支架等關(guān)鍵部件的尺寸公差和表面光潔度要求嚴(yán)格。

### 2. **輕量化設(shè)計(jì)**

- 無人機(jī)對(duì)重量敏感,因此零件通常采用輕量化材料(如鋁合金、鈦合金、碳纖維復(fù)合材料等)和結(jié)構(gòu)優(yōu)化設(shè)計(jì),以減少整體重量并提高續(xù)航能力。

### 3. **復(fù)雜幾何形狀**

- 許多無人機(jī)零件具有復(fù)雜的幾何形狀,例如螺旋槳、機(jī)身外殼和內(nèi)部支架等,這需要采用的加工技術(shù)(如數(shù)控加工、3D打印等)來實(shí)現(xiàn)。

### 4. **材料多樣性**

- 無人機(jī)零件使用的材料種類多樣,包括金屬(如鋁合金、合金)、復(fù)合材料(如碳纖維、玻璃纖維)以及塑料(如尼龍、ABS等),加工時(shí)需要針對(duì)不同材料選擇合適的工藝。

### 5. **小批量定制化生產(chǎn)**

- 無人機(jī)零件通常以小批量或定制化生產(chǎn)為主,尤其是在研發(fā)階段或無人機(jī)領(lǐng)域。這要求加工設(shè)備具有較高的靈活性和快速響應(yīng)能力。

### 6. **表面處理要求高**

- 無人機(jī)零件常需要進(jìn)行表面處理,如陽氧化、噴砂、電鍍等,以提高耐腐蝕性、耐磨性和美觀度,同時(shí)滿足特定功能需求。

### 7. **集成化設(shè)計(jì)**

- 現(xiàn)代無人機(jī)趨向于高度集成化設(shè)計(jì),零件需要與電子元件(如傳感器、電路板)緊密結(jié)合,因此加工時(shí)需要考慮到裝配的便捷性和兼容性。

### 8. **快速迭代**

- 無人機(jī)技術(shù)更新速度快,零件設(shè)計(jì)經(jīng)常需要根據(jù)性能優(yōu)化進(jìn)行迭代,這要求加工過程能夠快速適應(yīng)設(shè)計(jì)變更。

### 9. **成本控制**

- 在保證性能的前提下,無人機(jī)零件加工需要嚴(yán)格控制成本,尤其是在消費(fèi)級(jí)無人機(jī)領(lǐng)域,這對(duì)加工效率和材料利用率提出了更高要求。

### 10. **環(huán)保與可持續(xù)性**

- 隨著環(huán)保意識(shí)的增強(qiáng),無人機(jī)零件加工趨向于使用環(huán)保材料和工藝,減少對(duì)環(huán)境的影響。

總之,無人機(jī)零件加工是一個(gè)技術(shù)要求高、工藝復(fù)雜且需要高度靈活性的領(lǐng)域,涉及材料、設(shè)計(jì)、加工和裝配等多個(gè)環(huán)節(jié)的協(xié)同優(yōu)化。

http://www.ununn.com.cn